Оборудование складов формовочных материалов

Схема механизированного склада формовочных материалов

К формовочным материалам относятся: формовочные пески и глины (бентониты), молотый каменный уголь, графит, древесные опилки, различные связующие материалы — жидкое стекло, сода, смолы, катализаторы и др.

Вместимость склада для хранения формовочных материалов и средств механизации зависит от их количества, потребляемого цехом. Запас материалов на складах определяют в календарных сутках в зависимости от климатического пояса, в котором размещен литейный цех, и от вида транспорта, доставляющего материалы.

Склады формовочных материалов размещают обычно в закрытых отапливаемых помещениях с температурой воздуха не ниже +10°С.

Для заводов, имеющих несколько литейных цехов, хранение и подготовку формовочных материалов организуют в общезаводских базисных цехах (складах). Для заводов с одним литейным цехом склад формовочных материалов проектируют непосредственно в литейном цехе.

Для подачи сухого песка со склада формовочных материалов в смесеприготовительное отделение используют систему ленточных конвейеров и пневмотранспорт.

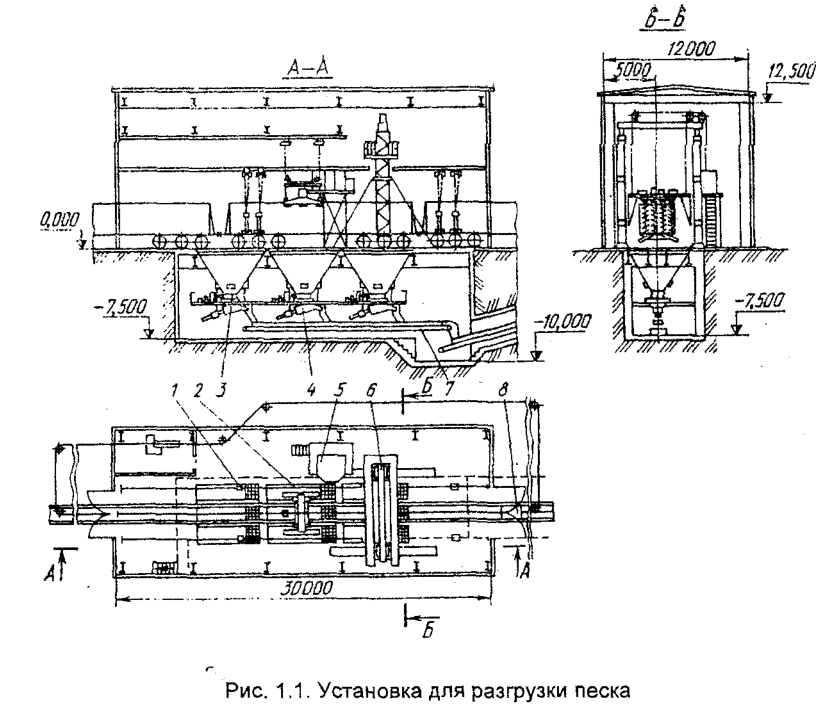

Сырые пески поступают на склад в саморазгружающихся полувагонах (8-12 шт.) грузоподъемностью 60, 90 или 125 тонн. Такой состав разгружается специальной установкой (рис. 1.1), оснащенной бурорыхлительной машиной 6 для рыхления смерзшегося песка, виброзачистной плитой 2 для зачистки стенок вагонов, люкоподъемниками, пневмоустройством для очистки ходовой части вагонов от песка 1, пневмоустройством 8 для передвижения состава в процессе разгрузки и пультом управления 5. Песок из вагонов поступает в подземные емкости с ножевыми рыхлителями 3, затем вибропитателями 4 подается на ленточные конвейеры 7, подающие песок в бункера отапливаемого склада формовочных материалов. Производительность установки по разгрузке мерзлого песка составляет 160-180 т/ч. Разгрузочную установку обычно размещают в отдельном здании рядом со складом.

Склад для хранения сырого песка представляет собой блок железобетонных или металлических бункеров с тарельчатыми питателями.

В отделениях подготовки формовочных материалов выполняют просев влажного песка через сито с ячейками 40×40 мм, сушку его при температуре 200-600°С до влажности 0,5% и охлаждение до 30°С; просев сухого песка через сито с ячейками 5×5 мм; измельчение комковой глины на куски до размера 70×70 мм, сушку ее при температуре до 400°С до влажности 3-5% и последующий размол частиц до 1 мм.

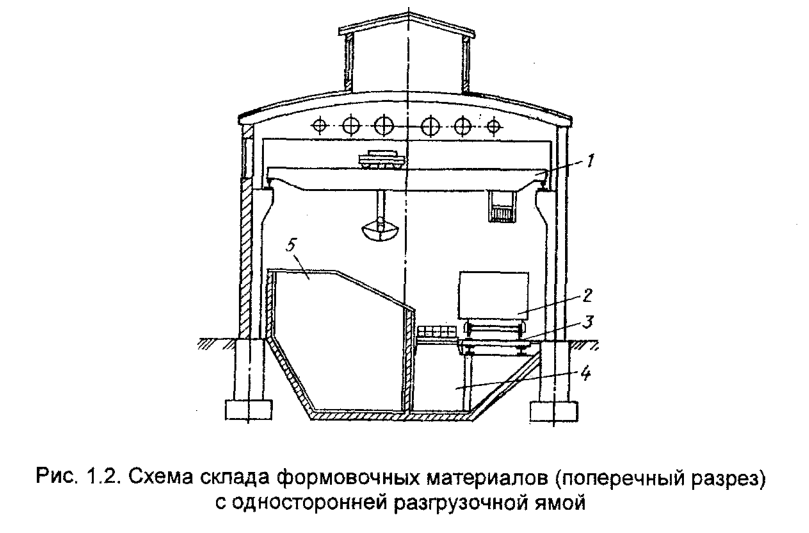

Для литейных цехов с относительно небольшим годовым потреблением песка (Q = 20 тыс. т/год) схема разгрузки и хранения песка несколько упрощена (рис. 1.2). Песок из вагонов 2 грейферным краном 1 подается непосредственно в приемные железобетонные бункера 5 или в яму 4, расположенную под железнодорожными путями 3 и являющуюся частью склада сырого песка. Склад формовочных материалов с односторонней разгрузочной ямой, имеющий ширину пролета 24 м, высоту до подкрановых путей 11,45 м и глубину ямы 7 м, вмещает 3-5 вагонов песка. Угол наклона стенки разгрузочной ямы к горизонту составляет 55-60°. Для удобства открытия люков вагонов применяют специальные тележки.

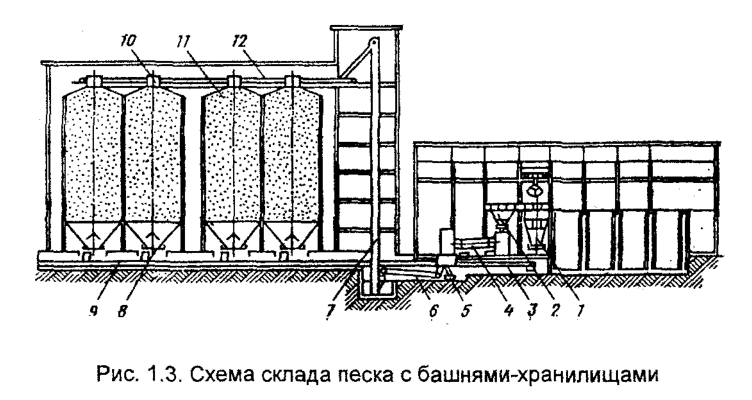

Сухие пески обычно поступают на базисный склад (рис. 1.3) в железнодорожных вагонах-цистернах и в вагонах-хопперах. Цистерны разгружаются пневмотранспортом, причем песок подается непосредственно в силосные башни 11, а из вагонов-хопперов в подземные приемные бункера, откуда передается на склад сухого песка ленточными конвейерами или пневмотранспортом. Если песок высушивается непосредственно на складе в барабанном сушиле 4, куда он подается из бункера 2, то его обязательно просеивают, отходы сбрасывают на ленточный конвейер 5, а песок по ленточному конвейеру 6 поступает на элеватор 7. С элеватора песок попадает на ленточный конвейер 12, смонтированный над башнями-хранилищами 11 сухого песка. С помощью сбрасывающих плужков 10 сухой песок распределяется по башням. Из башен сухой песок выдается дисковыми питателями или вибропитателями 8 на ленточный конвейер 9 (3), а по нему в смесеприготовительное отделение. На современных механизированных складах формовочных материалов устраивают две параллельные автоматические линии сушки, транспортирования и выдачи песка из башен, работающие независимо друг от друга.

Железобетонные силосные башни выполняют диаметром 6 или 12 м и высотой 15-30 м. Такие склады обычно имеют 1-3 грейферных крана грузоподъемностью 5 тонн.

Грейферами также разгружают сырую формовочную глину из открытых полувагонов или платформ в приемные ямы, откуда при необходимости ее подают в бункер 1 сушильных печей.

Поступающий по железной дороге уголь из вагонов в приемные ямы разгружают через люки, а из ям в закрома — грейфером. Порошкообразные материалы поступают в герметичных контейнерах, вагонах или цементовозах. Их разгрузка из герметичных вагонов и цементовозов на склад и дальнейшее транспортирование со склада осуществляется с помощью сжатого воздуха. Бентонит и некоторые другие порошковые материалы поступают в бумажных пакетах в закрытых вагонах или автофургонах. В этих случаях требуются специальные герметичные установки для разрезки, выгрузки и транспортировки материала к месту потребления.

Склады формовочных материалов рекомендуется располагать в пролетах шириной 24 и 30 м, высотой от 12,6 до 18 м.

Бункера для формовочных материалов

Давление материала на стенки бункера

Бункером называют резервуар, в который материал поступает сверху, а выпускается из него через отверстие, находящееся внизу. Этим бункер отличается от закрома, в котором и поступление, и расход материала производятся сверху.

Чаще всего бункера делают прямоугольного сечения. Применяют также бункера круглого сечения — конические или же в верхней части цилиндрические, а внизу- конические.

Стенки, или обшивку, бункеров обычно делают из листовой стали и усиливают каркасом.

В отверстии для выдачи материала устанавливают:

- затвор, если нужно выдавать материал из бункера периодически;

- питатель, если нужно выдавать материал непрерывно и равномерно во времени;

- дозатор, если выдача материала должна быть периодической, но каждый раз определенными порциями.

Емкость расходных бункеров у формовочных машин средних размеров чаще всего составляет 5-6 м 3 , крупных — 9-12 м 3 , малых- 2-3 м 3 . У стержневых машин устраивают бункера емкостью от 0,3 до 0,6-1,0 м 3 в соответствии с емкостью одного замеса в смесителе.

В смесеприготовительных установках емкость бункеров для отработанной смеси над смесителями бывает обычно в пределах 10-25 м 3 на 1-3-часовой запас. Емкость бункеров-отстойников 50-120 м 3 .

При расчете давления на стенки бункера влияние бокового трения не учитывают, а вертикальное давление Pв материала в бункере на горизонтальную площадку принимают равным силе тяжести столба материала над этой площадкой:

где h — глубина погружения площадки от уровня поверхности материала в бункере, м; y — плотность материала в бункере, кг/м 3 .

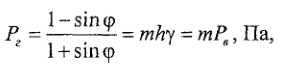

При определении давления формовочных материалов и смесей на стенки бункеров свойством связности обычно пренебрегают в силу его незначительности и считают, что материал является несвязным сыпучим телом. Для таких тел, согласно круга Мора, горизонтальное давление Pг материала на вертикальные стенки бункера будет иметь вид:

т.е. равно коэффициенту сыпучести т или подвижности материала, умноженному на вертикальное давление Ре на глубине h (м). Здесь φ — угол внутреннего трения материала. На наклонные стенки бункера с углом α к горизонту действует как нормальное (σα), так и сдвигающее тангенциальное (τα) давление материала. Тогда на основании известной зависимости для двухосного сжатия сыпучего тела можно написать выражение для нормального давления, Па:

![]()

и тангенциального давления, Па:

![]()

Давление на затвор рассчитывают по формуле:

где R — гидравлический радиус сечения отверстия затвора (отношение площади сечения к периметру, м). Таким образом, давление на затвор равно:

Предупреждение зависания материала в бункерах

На практике наблюдаются случаи образования сводов и зависание формовочных материалов в бункерах. К зависанию в особенности склонны влажные материалы, а также материалы, обладающие большой связностью, в частности формовочные смеси.

Предупредить зависание можно двумя путями:

- выбором геометрических размеров и формы бункера;

- принятием специальных мер, препятствующих зависанию.

Наиболее действенной мерой борьбы с зависанием формовочных материалов в бункерах является установка вибратора на задней, наклонной стенке бункера. Этот способ широко применяется в мировой практике. Вибратор ставят на расстоянии ∼ 0,3-0,4 длины (высоты) задней стенки бункера или ~ 1 м от выпускного отверстия бункера. На расходных бункерах с формовочной смесью ставят пневматические вибраторы с диаметром плунжера 40-60 мм. Направление ударов плунжера вибратора должно быть перпендикулярным к плоскости задней стенки бункера. Вибратор включается только при открывании затвора бункера, а при закрывании затвора должен выключаться. Для этого пусковое устройство вибратора блокируется с механизмом затвора бункера. Вибрация нижней части бункера при открытом затворе разрушает образующиеся своды и скопления слежавшейся смеси в бункере и предотвращает зависание.

Грейферные механизмы

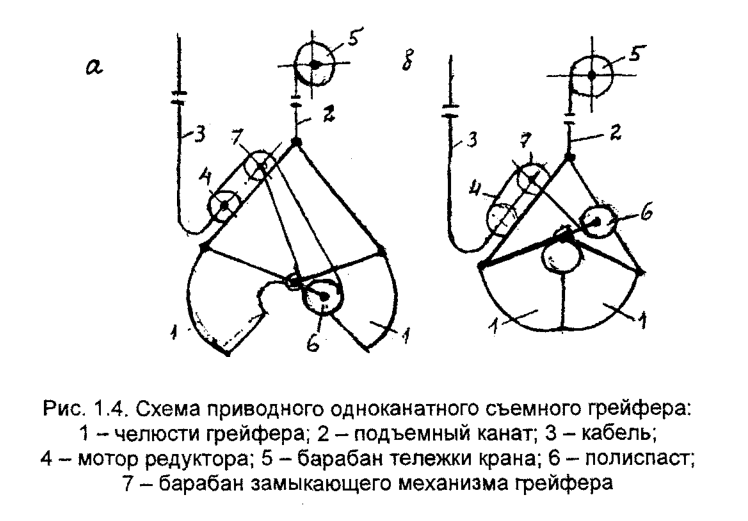

Грейфер — раскрывающийся ковш грузоподъемного крана, служащий для захвата и транспортирования сыпучих и мелкокусковых грузов. По конструктивным признакам грейферы разделяют на приводные (съемные) и неприводные. Приводной одноканатный съемный грейфер может быть легко снят с крана и снова подвешен на его крюк.

На рис. 1.4 представлены два положения приводного одноканатного грейфера:

- а) зачерпывание материала;

- б) сомкнутый грейфер.

Челюсти грейфера замыкаются при подтягивании полиспаста 6 к барабану 7, приводимому в движение от мотора редуктора 4, смонтированного на звене грейфера. Для наматывания электрического кабеля 3, спускающегося с тележки крана к электродвигателю грейфера, служит дополнительный барабан, расположенный также на тележке крана (на схеме не показан).

Широкое распространение получили приводные одноканатные грейферы для разгрузки металлических материалов, например стружки, на складах плавильного отделения литейных цехов.

В таких случаях используется имеющийся в этом пролете обычный уборочный кран, снабженный крюком, на который подвешиваются магнитная шайба, тара и другие грузы; одновременно он может работать и как грейферный.

В случае применения уборочного крана для работы с магнитной шайбой на тележке крана должен быть приводной барабан для намотки кабеля, питающего магнитную шайбу постоянным током.

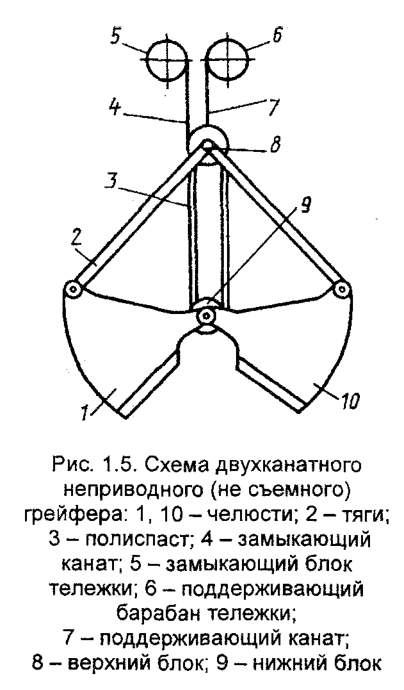

Неприводные не съемные двухканатные грейферы (рис. 1.5), в отличие от приводных, имеют специальную двухбарабанную лебедку, устанавливаемую обычно на тележке мостового крана. Один барабан 5 лебедки служит для замыкания челюстей грейфера, а другой 6 для подъема и опускания грейфера.

Ковш грейфера (рис. 1.5) состоит из двух челюстей 1 и 10, четырех тяг 2, замыкающего 4 и поддерживающего 7 канатов. Поддерживающий канат 7 одним концом закреплен на верхнем блоке 8, а замыкающий вместе с верхними и нижними 9 блоками образует полиспаст, обоймы которого закреплены соответственно на верхней и нижней головках. При работе грейферный ковш может быть подвешен на поддерживающем или на замыкающем канатах. В первом случае нижняя головка вместе с нижней обоймой полиспаста опускается и челюсти раскрываются. Во втором случае из-за возникающих в полиспасте усилий его головки сближаются и челюсти закрываются.

Для работы грейфером его ковш опускают на поддерживающем канате 7 на материал в раскрытом положении, ослабляют поддерживающий канат, а замыкающим канатом 4 поднимают ковш. В первой стадии этого движения челюсти ковша сближаются, захватывая материал, а затем загруженный материалом ковш поднимается из выемки. В таком положении мостовой кран перемещает его на разгрузку, а в конце этого движения переключают подвеску канатов, удерживая ковш поддерживающим канатом 7, в результате чего челюсти раскрываются и материал высыпается из ковша. Возвратным поворотным движением и опусканием ковша на поддерживающем канате его устанавливают в исходную позицию для следующего рабочего цикла.

Затворы, питатели, дозаторы

Затворы

Затвор — устройство для периодической выдачи необходимого количества материала из бункера. Затворы бывают секторные, челюстные и шиберные.

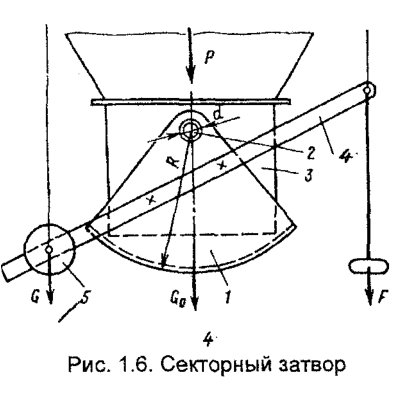

Секторный затвор (рис. 1.6) представляет собой цилиндрическую секторную задвижку 1, вращающуюся в шарнире 2 вокруг нижней части коробки 3 затвора. Открывается и закрывается затвор либо вручную посредством рычага 4, укрепленного на щеке секторной задвижки, либо с помощью пневмоцилиндра.

Для облегчения открывания затвора на рычаге 4 закрепляют противовес 5. Недостатком секторного затвора является смещение выпускаемой из бункера струи материала при открывании или закрывании. Усилие F на рычаге при открывании затвора должно быть не более 200 Н. Необходимую длину рычагов a, b и вес груза противовеса Gг определяют из уравнения моментов сил, действующих в затворе относительно оси вращения сектора (без учета угла наклона рычага):

![]()

где PRf1 — момент силы трения материала по секторной задвижке, Н·м; (P + G0) (d/2)f2 — момент силы трения в цапфах сектора, Н·м; Gгb — момент, создаваемый противовесом, Н·м; P — вертикальная сила давления столба материала, действующая на затвор, Н; G0 — собственный вес сектора, Н; Gг — вес груза противовеса, Н; R — плечо силы трения, м; a, b — плечи рычага управления и противовеса, м; d — диаметр цапфы сектора, м; f1 — коэффициент трения сектора по материалу (f1 = 0,6-1,2); f2 — коэффициент трения в цапфах сектора ( f2 = 0,25).

Подставив в уравнение значение F = 200 Н и другие известные значения, определяют вес груза противовеса. Значения a, b, R, d, G0 создаются конструктивно.

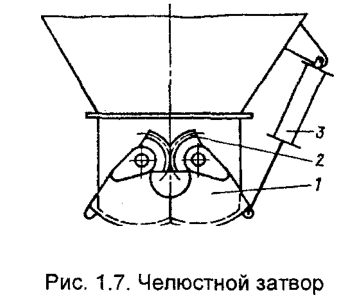

Челюстной затвор (рис. 1.7) состоит из двух цилиндрических секторных задвижек 1, соединенных между собой зубчатыми секторами 2, открывающимися либо рычагом вручную, либо одним или двумя пневмоцилиндрами 3. Челюстные затворы более распространены, чем секторные, так как они обеспечивают центральное истечение материала из бункера. Кроме того, у них ход штока пневмоцилиндра или рычага приблизительно в 2 раза меньше, чем у секторного затвора.

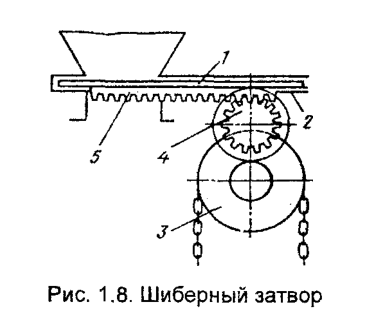

Шиберный затвор (рис. 1.8) состоит из плоской задвижки 1, плоских направляющих 2 или роликов. Приводом служит пневмоцилиндр или зубчатая рейка 5 с шестерней 4, вращение которой передается от цепного блока 3. В литейных цехах шиберные затворы применяют реже, чем челюстные, так как они менее надежны в эксплуатации.

Питатели и дозаторы

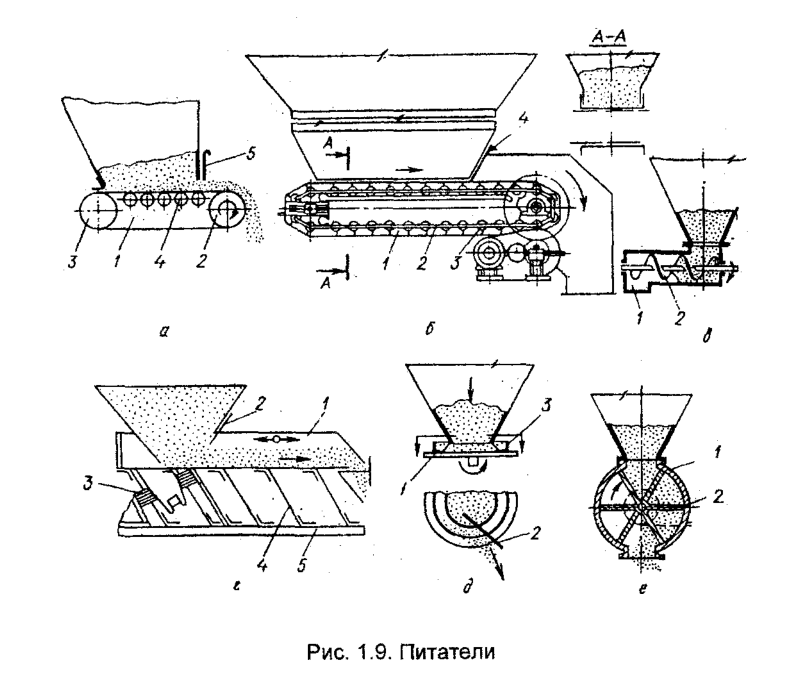

Питатели — это устройства, служащие для равномерной и непрерывной выдачи материала из бункеров (рис. 1.9). Питатели бывают ленточные, пластинчатые, шнековые, лотковые, тарельчатые, лопастные или звездчатые.

Ленточный питатель (рис. 1.9, а) состоит из ленты 1 шириной 1000-1200 мм, приводного 2 и натяжного 3 барабанов, поддерживающих роликов 4. Он прост и надежен в эксплуатации. Количество выдаваемого материала регулируется заслонкой 5, расположенной в передней стенке бункера.

Пластинчатый питатель (рис. 1.9, б) представляет собой полотно 1, состоящее из металлических пластин. Зазоры между пластинами перекрываются для предотвращения просыпания материала. Полотно с пластинами прикрепляют к двум тяговым цепям 2, на оси которых насажены ролики 3. Ширина полотна 300-1000 мм, скорость движения полотна питателей — 0,1-0,2 м/с. Количество выдаваемого материала регулируется заслонкой 4.

Шнековый питатель (рис. 1.9, в) состоит из желоба 1 и двух, трех и более горизонтально расположенных винтов 2. В результате такой конструкции материал перемещается по всему большому сечению дна бункера, что исключает зависание материала. Количество выдаваемого материала регулируется частотой вращения винта. Шнековый дозатор менее надежен в работе, чем, например, ленточный, так как винт и желоб быстро изнашиваются.

Лотковый питатель (рис. 1.9, г) состоит из лотка 1, пружинящих пластин 4, жестко скрепленных с желобом и металлической рамой 5. Лоток совершает возвратно-поступательные колебания с частотой 50 Гц и амплитудой 2 мм с помощью электромагнитного вибратора 3. Во время хода вперед лоток на пружинах поднимается, вследствие чего материал, находящийся на лотке, прижимается к дну лотка и перемещается вместе с ним. При ходе назад материал по инерции проскальзывает в лотке в направлении транспортирования. Лоток при этом опускается, что способствует меньшему сцеплению материала и желоба. Количество выдаваемого материала регулируется изменением амплитуды колебаний и заслонкой 2.

Тарельчатый питатель (рис. 1.9, д) представляет собой диск 1, вращающийся вокруг вертикальной оси. Из бункера материал поступает на этот диск и снимается с него скребком 2. Для предотвращения просыпания материала с диска служит металлическое кольцо 3 с прорезиненной уплотнительной манжетой. Выдача материала регулируется путем подачи скребка 2 вдоль его продольной оси, а также изменением зазора между кольцом 3 и диском 1.

Лопастный питатель (рис. 1.9, е) представляет собой корпус 1, внутри которого вокруг горизонтальной оси вращается ротор со встроенными лопатками 2. Изменением частоты вращения ротора можно регулировать количество выдаваемого из бункера материала.

Дозаторы — это устройства, служащие для точного дозирования заданного количества компонентов сухих и жидких формовочных материалов и смесей. Различают дозаторы объемные и весовые.

Объемные дозаторы могут быть непрерывного и периодического действия. Заданное количество сухого компонента у дозаторов непрерывного действия определяется временем выдачи или частотой вращения вала дозатора. У дозаторов периодического действия заданное количество сухого компонента определяется их вместимостью. Функцию объемных дозаторов непрерывного действия могут выполнять ленточные питатели по времени.

Объемные дозаторы непрерывного действия с дозировкой материала по времени легче встраиваются в автоматический цикл работы установки. Из них наибольшее распространение получили тарельчатые, многошнековые и ленточные, как наиболее надежные.

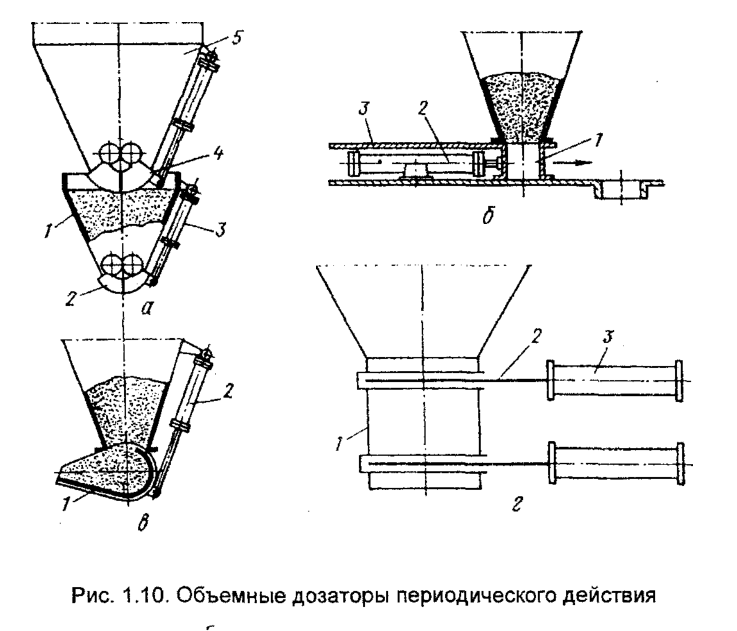

К объемным дозаторам периодического действия относятся бункерные, коробчатые, поворотные, шиберные (рис. 1.10).

Бункерный дозатор (рис. 1.10, а) состоит из промежуточной емкости 1 (бункер малой вместимости) с челюстным затвором 2 и пневматическим цилиндром 3.

При открывании челюстного затвора 4 основного бункера 5 материал пересыпается в малый бункер 1. Затем затвор 4 основного бункера 5 закрывается, и открывается затвор 2 бункера-дозатора. Доза определяется объемом бункера-дозатора.

Коробчатый дозатор (рис. 1.10, б) представляет собой коробку 1, расположенную под бункером и передвигающуюся от него к месту разгрузки пневмоцилиндром 2. Дном коробки является неподвижная плита 3. Доза регулируется перестановкой задней стенки коробки.

Поворотный дозатор (рис. 1.10, в) состоит из поворотного короба 1 и пневмоцилиндра 2. Дозатором легко управлять, обеспечивая точное дозирование. Доза определяется объемом

короба.

Шиберный дозатор (рис. 1.10, г) представляет собой трубу 1 прямоугольного сечения или мягкий рукав и два шибера 2, которые перемещаются пневмоцилиндрами 3. Доза определяется объемом трубы, заключенной между шиберами.

Серьезным недостатком дозаторов периодического действия является то, что у них почти невозможно изменять дозу, по крайней мере без остановки агрегатов. Поэтому такие дозаторы стали применяться все реже.

Весовые дозаторы бывают периодического и непрерывного действия. Весовые дозаторы периодического действия конструктивно представляют собой обычные рычажные весы, на циферблате которых фиксируется доза материала. Задание взвешивающему механизму и его настройка обеспечиваются перемещением гирь на коромыслах. Точность дозировки весовых дозаторов выше, чем объемных, но они менее надежны. Весовые дозаторы непрерывного действия сочетают в одном агрегате устройства для взвешивания и регулирования подачи материала; их применяют в основном в автоматизированном производстве.

Источник https://metallurgist.pro/oborudovanie-skladov-formovochnyh-materialov/