Плоские фланцы (ГОСТ 12820-80) для разъемных соединений полиэтиленовых (ПНД) труб.

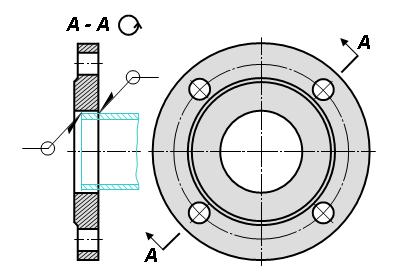

Плоский фланец (ГОСТ 12820-80) – это деталь трубопровода, имеющая геометрию кольца с отверстиями под шпильки или болты, для соединения с сопрягаемой деталью, которая одевается на трубу, после чего обваривается по периметру соединения.

Фланцы применяются для соединения изделий арматуры с трубопроводами, соединения отдельных участков ПНД трубопроводов между собой и для присоединения трубопроводов к различному оборудованию.

Фланцевое соединение обеспечивает герметичность и прочность конструкций, а также простоту изготовления, разборки и сборки.

Плоский фланец одевается на полиэтиленовую трубу и приваривается по задней поверхности. Из-за этого внутренний диаметр плоского фланца немного больше наружного диаметра трубы.

Настоящий стандарт распространяется на стальные плоские фланцы трубопроводов и соединительных частей, а также на присоединительные фланцы арматуры, соединительных частей машин, приборов, патрубков, аппаратов и резервуаров на условное давление Py от 0,1 до 2,5 МПа.

Плоский фланец может изготавливаться из следующих сталей:

- стали марки Ст3сп не ниже 2-й категории по ГОСТ 380–94;

- 20, 25 по ГОСТ 1050–88;

- 09Г2С по ГОСТ 19281–89;

- 10Г2 по ГОСТ 4543–71;

- 15Х5М по ГОСТ 4543–71;

- 12Х18Н10Т по ГОСТ 5632–72;

- 15Х18Н12С4ТЮ(типа ЭИ-654) по ГОСТ 5632–72, 06ХН28МДТ(типа ЭИ-945) по ГОСТ 5632–72, 10Х17Н13М3Т(типа ЭИ-432) по ГОСТ 5632–72;

Температура применения деталей для плоских фланцев, изготовленных из стали марки:

- температура применения деталей, изготовленных из стали марки Ст3сп, 20, 25 — от минус 40 С до плюс 425 С;

- 09Г2С, 10Г2 — от минус 70 С до плюс 350 С;

- 15Х5М — от минус 40 С до плюс 450 С, 12Х18Н10Т — от минус 80 С до плюс 600 С;

- 15Х18Н12С4ТЮ — от минус 40 С до плюс 300 С, 06ХН28МДТ — от минус 70 С до плюс 400 С;

- 10Х17Н13М3Т — от минус 253 С до плюс 600 С

Фланцы стальные изготавливаются методом горячей штамповки поковок на кузнечных молотах и прессах усилием до 4500 кН с последующей сверловкой и обработкой указаных в конструкторской документации поверхностей на токарных полуавтоматических станках с числовым програмным управлением.

Фланцы стальные с условным проходом Dy более 100 мм изготавливаются методом газовой вырезки из стального листа необходимой толщины. Максимальный наружный диаметр обрабатываемой заготовки — 1100 мм.

Фланцы

Фланец (от нем. Flansch), обычно плоское кольцо или диск с равномерно расположенными отверстиями для болтов и шпилек, служащие для прочного и герметичного соединения труб, присоединения их к машинам, аппаратам и ёмкостям, для соединения валов и др. вращающихся деталей. Иными словами, фланец — деталь трубопровода, предназначенная для монтажа отдельных его частей, а также для присоединения оборудования к трубопроводу.

Виды фланцев

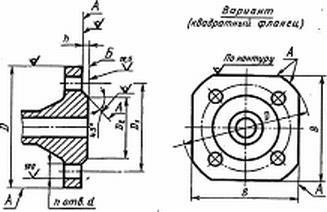

Существуют три вида фланцев:

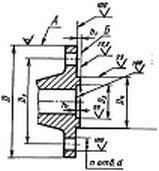

- фланцы плоские (ГОСТ 12820-80)

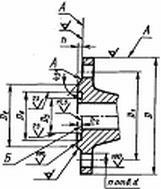

- фланцы воротниковые (ГОСТ 12821-80)

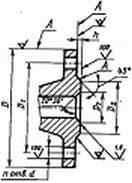

- фланцы стальные свободные на приварном кольце (ГОСТ 12822-80)

Отличаются они по форме и условиям применения.

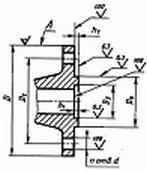

Плоские фланцы имеют форму широкого кольца с небольшим цилиндрическим выступом с одной из стороны на внутреннем крае.

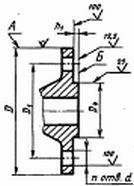

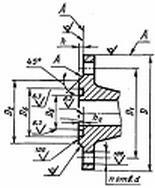

Воротниковый фланец помимо этого выступа с противоположной стороны имеет более длинный выступ конусообразной формы.

Так же есть отличия у фланца воротникового от плоского по способу крепления. Внутренний диаметр у фланца плоского равняется внешнему диаметру трубы, к которой он должен быть закреплен. Фланец насаживается на трубу и приваривается. Фланец воротниковый крепиться иначе. Внутренний диаметр воротникового фланца соответствует внутреннему диаметру трубы, и крепится труба с фланцем встык одним соединительным швом – это значительно упрощает процесс монтажа фланцевого соединения и экономит время.

Из-за разного способа крепления отличаются и условия эксплуатации.

Фланцы плоские применяют при наличии давления от 0,1 до 2,5 МПа, а фланцы воротниковые от 0,1 до 20 МПа. Эта разница и обусловлена наличием специального ворота у последнего вида фланцев. Конусообразный воротник позволяет сделать фланцевое соединение намного крепче.

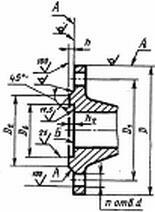

Стальной свободный фланец на приварном кольце состоит из двух частей — фланца и кольца. При этом фланец и кольцо должны быть одного условного диаметра и давления. Такие фланцы отличаются по сравнению с вышеперечисленными удобством монтажа, т. к. к трубе приваривается только кольцо, а сам фланец остается свободным, что обеспечивает легкую стыковку болтовых отверстий свободного фланца с болтовыми отверстиями фланца арматуры или оборудования без поворота трубы.

Стальные свободные фланцы на приварном кольце часто используются при монтаже трубопроводной арматуры и оборудования в труднодоступном месте или при частом ремонте (проверке) фланцевых соединений (например, в химической промышленности).

Применяются при условном давлении от 0,1 МПа до 2,5 МПа (от 1кгс/см2 до 25 кгс/см2) и температуры среды от -30oС до +300oС.

Фланцы характеризуются двумя главными параметрами:

- условный проход (номинальный размер)

- условным (номинальным) давлением

Диаметр условного прохода (Dy, Ду) — номинальная величина внутреннего диаметра в миллиметрах или его округленное значение. Размеры условных проходов должны соответствовать числам параметрического ряда, устанавливаемого ГОСТ 28338-89 (всего 49 показателей от 3 до 4000 мм).

Значения условных проходов по ГОСТ 28338-89

Условный проход, мм: 3, 4, 5, 6, 8, 10, 12, 15, 16*, 20, 25, 32, 40, 50, 63*, 65, 80, 100, 125, 150, 160*, 175**, 200, 250, 300, 350, 400, 450**, 500, 600, 700, 800, 900**, 1000, 1200, 1400, 1600, 1800, 2000, 2200, 2400, 2600**, 2800, 3000, 3200**, 3400, 3600**, 3800**, 4000.

* — допускается для гидравлических и пневматических устройств;

** — не допускается для арматуры общего назначения.

Условное (номинальное) давление (Ру или РN) – наибольшее избыточное рабочее давление при температуре рабочей среды 20С, при котором обеспечивается заданный срок службы соединений трубопроводов и арматуры, имеющих определенные размеры, обоснованные расчетом на прочность при выбранных материалах и характеристиках их прочности при температуре 20 С.

ГОСТ 26349-84 определяет параметрический ряд номинальных давлений, состоящих из 26 параметров от 0,1 до 800 кгс/см2.

Фланец стальной плоский приварной (ГОСТ 12820-80) и фланец стальной свободный на приварном кольце (ГОСТ 12822-80) выдерживают давление до 25 кгс/см2, а вот фланец стальной приварной встык (ГОСТ 12821-80) может выдерживать давление до 200 кгс/см2.

При этом особенностью данного показателя является то, что он может выражаться в различных единицах измерения: кгс/см2, Па, МПа, атм, бар. Единицей измерения при производстве и обозначении фланцев является кгс/см2.

В технической документации типы фланцев обозначаются следующим образом:

Фланец 1-65-25 ст.09Г2С ГОСТ 12821-80

1 — исполнение фланца;

65 — условный проход «Ду»;

25 — условное давление «Ру»;

ст. 09Г2С — марка стали, из которой изготовлено изделие.

Фланцы не подлежат сертификации согласно требований по импорту товара до 10 МПа; если более 10 МПа, то подлежат обязательной сертификации.

Области применения фланцев

Фланцы применяются при монтаже полиэтиленовых труб и оборудования практически во всех отраслях.

ГОСТ 12815-80 предусматривает 9 исполнений фланцев, отличающихся формой и геометрическими размерами стыковочных поверхностей.

Наиболее широко используются фланцы 1-го исполнения.

Фланцы других исполнений используются, как правило, с арматурой, работающей при высоких давлениях, с агрессивной рабочей средой и др.

В зависимости от способа приварки фланцев к трубопроводу они бывают двух видов — приварные плоские и приварные встык (воротниковые).

Плоские фланцы должны соответствовать требованиям ГОСТ 12820-80 и могут применяться в диапазоне температуры от -70 до 450 °С.

Фланцы приварные встык (воротниковые) должны соответствовать требованиям ГОСТ 12821-80 и могут применяться в диапазоне температуры от -253 до 600 °С.

Разнообразие материалов, из которых изготавливаются фланцы сегодня, позволяет использовать эту продукцию в качестве соединительных деталей трубопровода практически при любых условиях внешней среды (температуре, влажности и т. д.) и в соответствии со средой, проходящей по трубопроводу (в том числе и агрессивной).

Отличительные особенности и характеристики фланцев

1. Конструктивные.

К конструктивным особенностям относятся (на примере трех наиболее распространенных ГОСТов):

- Условный проход. Обозначается как Ду и измеряется в мм.

- Условное давление. Обозначается как Ру и измеряется в кгс/см2.

- Исполнение с 1 по 9. Определяет вид поверхности под прокладку.

- Материал (представлен российскими марками стали).

Условный проход. Особенности его обозначения

Стоит сразу же отметить, что условный проход не является внешним диаметром трубы, а обозначает проход (сечение), по которому протекает среда через фланцевое соединение. Одной из особенностей фланцев стальных плоских приварных и стальных свободных на приварном кольце на диаметры условного прохода Ду 100,125 и 150 мм является то, что возможны три их конструкции под различные наружные диаметры трубы.

Поэтому при заказе этих фланцев на Ду 100,125 или 150 мм необходимо указывать букву, соответствующую требуемому диаметру трубы. Если в заявке (спецификации) на данные типоразмеры фланцев буква не указана, то фланцы изготавливаются под следующие диаметры трубы: 100А, 125А, 150Б

Диаметр условного прохода Ду, мм

Наружный диаметр трубы, мм

Ряды

Если при заказе не оговорены особенности конструктивного исполнения присоединительных размеров (ряд 1 или 2), то изготовление фланца по умолчанию осуществляется в соответствии с рядом 2, Конструктивным отличием фланцев ряда 1 от фланцев ряда 2 является разное количество отверстий в нем под крепежные болты (шпильки) и их диаметры.

Например, фланец на Ду 300 мм и Ру 63 кгс/см2 ряда 1 имеет диаметр крепежного отверстия 36 мм, а ряда 2 — 39 мм. Аналогично, фланец на Ду 80 мм и Ру 10 кгс/см2 ряда 1 имеет диаметр крепежного отверстия 18 мм с общим их количеством 8 шт., а ряда 2 соответственно — 18 мм и 4 шт. Поэтому эту особенность необходимо учитывать при заказе фланцев в качестве ответных под запорную арматуру.

Давление

Еще одной важной конструктивной особенностью всех изделий, составляющих фланцевое соединение, является условное давление, которое может выдержать соединение. Показатели по давлению зависят от геометрических размеров фланца и исполнения уплотнительной поверхности. Фланец стальной плоский приварной (ГОСТ 12820-80) и фланец стальной свободный на приварном кольце (ГОСТ 12822-80) выдерживают давление до 25 кгс/см2, а вот фланец стальной приварной встык (ГОСТ 12821-80) может выдерживать давление до 200 кгс/см2.

При этом особенностью данного показателя является то, что он может выражаться в различных единицах измерения: кгс/см2, Па, МПа, атм, бар. Во избежание недоразумений при заказе продукции всегда указывайте единицу измерения давления.

1 бар = 1 кгс/см2 = 1 атм = 0,1 МПа = 100 000 Па.

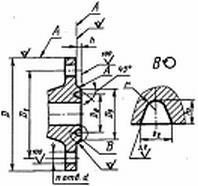

Исполнения фланца

В соответствии с требованиями ГОСТ имеется девять исполнений поверхности фланца (рис. 2), а для свободного фланца различные исполнения возможны только у приварного кольца. Поэтому при подборе ответных фланцев трубопроводной арматуры, кроме условных прохода и давления, необходимо указывать исполнение уплотнительной поверхности.

Исполнение 1. Используется при условном давлении не выше 63 кгс/см2.

При условных давлениях Ру свыше 2,5 МПа (25 кгс/см2) для обеспечения большей герметичности системы чаще используются исполнения уплотнительной поверхности фланца 2,3,4,5,6 и 7. Фланцы различных исполнений между собой соединяются следующим образом:

Исполнение 1 фланца с соединительным выступом

Исполнение 2 фланца с выступом

Исполнение 3 фланца с впадиной

Исполнение 4 фланца с шипом

Исполнение 5 фланца с пазом

Исполнение 6 фланца под линзовую прокладку

Исполнение 7 фланца под прокладку овального сечения

Марки материала

Последней отличительной конструктивной характеристикой фланца является используемый материал. Фланцы могут изготавливаться из углеродистых и легированных сталей, а также из нержавеющих сталей. В настоящее время для изготовления фланцев используют большое количество марок стали, наибольшее распространение из которых получили ст.20, ст.09Г2С, ст.15Х5М, 12Х18Н10Т.

Марки стали подбираются с учетом использования фланцев на данную рабочую температуру, условное давление и транспортируемую среду в трубопроводе.

Способы изготовления фланцев

Ковка

1. Подготовка материала для изготовления фланцев (металлический пруток, брусок, чушка, металлолом), его проверка по химическому составу.

2. Плавление и ковка.

2.1. Деформация пластичного металла прессом.

2.2. Вырезание отверстий из центральной части фланца.

2.3. Операция по удалению вырезанного стержня.

2.4. Готова заготовка для дальнейшей токарной обработки.

2.5. Если вес готовой заготовки превышает 136 кг, то ее дополнительно помещают в печь для снятия напряжения.

3. Заготовки помещают в токарный станок для удаления окалины с поверхности и придания окончательных размеров по толщине, внешнему и внутреннему диаметру. После токарной обработки проводится 100% осмотр и проверка качества.

4. После токарной обработки, во фланцах высверливаются болтовые отверстия. По завершении процесса проводится окончательная проверка качества.

Литье

- Сырье — сталь

- Плавление стали и заливка формы

- Обработка на станке

- Сверление отверстий и проверка качества готовой продукции

- Подготовка материала для изготовления фланцев (металлический пруток, брусок, чушка, металлолом), его проверка по химическому составу.

- Загрузка материала в печь для расплавки. По достижении необходимой температуры, жидкий металл заливают в формы для получения заготовки, готовой для механической обработки.

- Заготовки помещают в токарный станок для удаления окалины с поверхности и придания окончательных размеров по толщине, внешнему и внутреннему диаметру. После токарной обработки проводится 100% осмотр и проверка качества.

- После токарной обработки, во фланцах высверливаются болтовые отверстия. По завершении процесса проводится окончательная проверка качества.

Воротниковые фланцы, полученные ковкой, имеют более высокое качество металла, хотя и могут наследовать дефекты литых заготовок и слитков, используемых при этом. Серьезные недостатки этой технологии — высокая стоимость фланцев, обусловленная применением большого количества промежуточных операций (ковка слитков на биллеты, разрезка их на заготовки, прошивка заготовок, раздача) наличие дорогостоящего кузнечного и прокатного оборудования.

Способ изготовления – литье фланцев, с помощью установки ЦЭШЛ.

(наши фланцы не изготавливаются таким способом)

Инженеры на основе электрошлаковых технологий, разработанных в нашей стране в прошлом веке, изготовили принципиально новое технологическое оборудование для производства фланцев с внедрением инновационных решений. Новую установку назвали ЦЭШЛ – центробежное электрошлаковое литье, она позволяет обеспечить литье максимального качества и точности за счет процессов рафинирования металла при электрошлаковой плавке, а также оригинальных технологий получения направленной кристаллизации во время отливки. По своим техническим характеристикам произведенные изделия — фланцы, произведенные на этой установке, ничем не уступают кованым, в то время как показатели ударной вязкости и пластичности при аналогичной прочности гораздо выше.

Установка ЦЭШЛ позволяет заменить производство кованых заготовок фланцев производством отливов самого высокого качества, при этом механическая доработка практически не требуется. Технология электрошлакового литья довольно проста при своих неоспоримых достоинствах. В плавильную емкость поступают жидкий металл и шлак в необходимых пропорциях за счет электрошлакового переплава электродов, после чего сплав заливается во вращающуюся форму. Переплавка электродов происходит с помощью флюса, состоящего из кремнезема, магнезита, электрокорунда и фтористого кальция, это позволяет достичь большей текучести при быстром охлаждении, нейтрализовать воздействие окружающей среды, добиться рафинирования плавильной емкости, сплава металла и шлака от фосфора и серы. Переплавляемые электроды могут быть любого сечения и формы, а технология позволяет изготавливать фланцы ответственного назначения.

Установка центробежного электрошлакового литья (ЦЭШЛ) обеспечивает высокое качество литого металла за счет его рафинирования в процессе электрошлаковой плавки, применения специальных технологических приемов для получения направленной кристаллизации при отливке. Механические свойства заготовки, при этом, не уступают кованной, но превосходят их по показателям пластичности, ударной вязкости при одинаковой прочности.

Достоинствами традиционной технологии литья являются высокая точность заготовок фланцев с минимальными припусками на механическую обработку. К ее недостаткам следует отнести невысокое качество металла и трудность получения плотных заготовок фланцев, поскольку при плавке и разливке расплав насыщается газами, неметаллическими включениями, вредными примесями и склонен к структурной и химической неоднородности. По этим причинам иные заготовки фланцев для изготовления деталей ответственного назначения практически не применяются.

Изделия, полученные ковкой, имеют более высокое качество металла, хотя и могут наследовать дефекты литых заготовок и слитков, используемых при этом. Серьезные недостатки этой технологии ? высокая стоимость заготовок фланцев, обусловленная применением большого количества промежуточных операций (ковка слитков на биллеты, разрезка их на заготовки, прошивка заготовок, раздача), низкий коэффициент использования металла и необходимость наличия дорогостоящего кузнечного и прокатного оборудования.

Одним из перспективных направлений изготовления заготовок фланцев является замена кованых заготовок фланцев отливками высокого качества с минимальными припусками на механическую обработку. Поскольку эти детали имеют центральные сквозные отверстия, для их изготовления целесообразно использовать новую прогрессивную технологию ? центробежное электрошлаковое литье (ЦЭШЛ), которое в силу своих технологических особенностей лишено многих из вышеперечисленных недостатков.

Сущность технологии заключается в электрошлаковом переплаве электрода в плавильной емкости, обеспечивающей накопление жидкого металла и шлака в нужных количествах, и последующей его заливке во вращающуюся форму. В качестве переплавляемого металла могут применяться расходуемые электроды любой формы и сечения. Такая технология и была использована для изготовления фланцевых заготовок ответственного назначения.

Переплав расходуемого электрода осуществляли под флюсом, представляющим собой смесь фтористого кальция, электрокорунда, магнезита и кремнезема. Такой флюс обеспечивает рафинирование жидкого металла и плавильной емкости от серы и фосфора, защиту от вредного воздействия окружающей среды, а также отличается значительной текучестью при высокой скорости охлаждения.

Мы предлагаем ознакомится и заказать кабельные пластиковые колодцы ккс, для прокладки и обслуживания комуникаций.

Для ознакомления с ценами на данную продукцию Вам необходимо перейти в раздел ПРАЙС-ЛИСТЫ.

Источник https://www.rosfiting.ru/produkciya/flancy_dlya_polietilenovyh_trub/